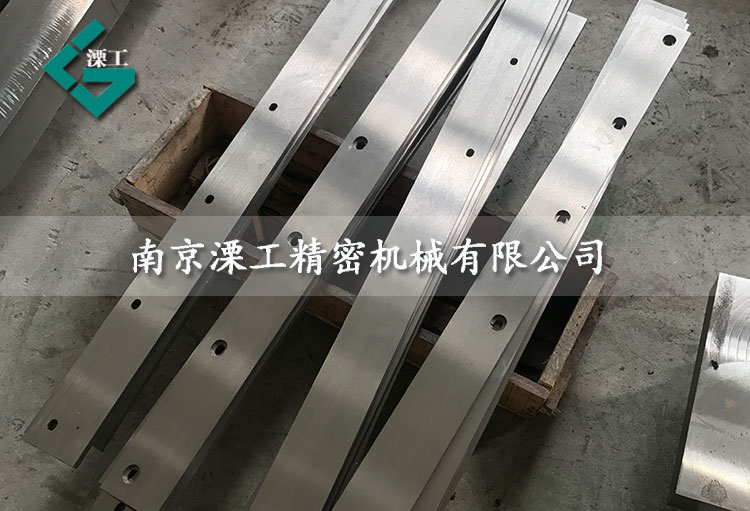

导轨研伤预防及修复方法有哪些

之前,我们针对导轨研伤这一问题的原因做了一些分析,我们了解到,导轨研伤这一问题的产生原因主要是导轨的自身刚性不足、润滑不足、防尘措施不严密、滑动表面的不平整,针对这一问题,我们商讨出了以下解决该方法,主要从预防和恢复来解决。

一、预防:1、导轨的刚性越强,耐磨性也就越好,抗拉能力也越强,因此,为了减少导轨的研伤,提高其自身的刚性问题是一个重要方法,提高刚性的方法有两种,一种是采用材质好的原材料制作,另一种是对导轨进行淬火处理,提高其硬度。

2、磨擦表面若始终保持足够强度润滑油膜,就可以有效防止研伤的产生和发展。另外合理的选用润滑油可以保证润滑油膜吸附能力及油膜强度,提高抗研伤的能力。在机床维护保养时,常常重新在上刮研上花纹,以便于储油,预防研伤。

3、保持防护罩完好,一旦发现硬颗粒或杂物进入摩擦面之间,应立即排除,并查明原因防止研伤产生或扩展。

4、导轨表面如已发生碰伤情况可以对产生的凸起和毛刺用油石或刮刀及时修平;对出现的凹坑要尽可能修补。

二、恢复:对于机床导轨的轻微研伤和擦伤,只要用刮刀或油石恢复,即可继续运行。而对胶合性研伤,面积不大时则可采用焊补或充填粘补(如可赛新等粘接材料)的方法来恢复。如研伤表面过大且研伤严重者则需通过精刨、精磨或粘板、镶板等方法恢复。

以上就是针对导轨研伤问题的预防和恢复的方法介绍,针对不同的原因进行采用不同方案的解决,才能进一步对问题进行完善的处理,同时,严格的遵守设备使用和保养规范也是减少导轨出现研伤,研伤设备使用寿命,确保导轨精度的重要原因。